砂型積層3Dプリンターは、鋳造プロセスにおいて砂型を製作するために3Dプリンティング技術を活用する装置のことです。今回は、鋳造産業にて利用されている砂型積層3Dプリンターについて、説明します。

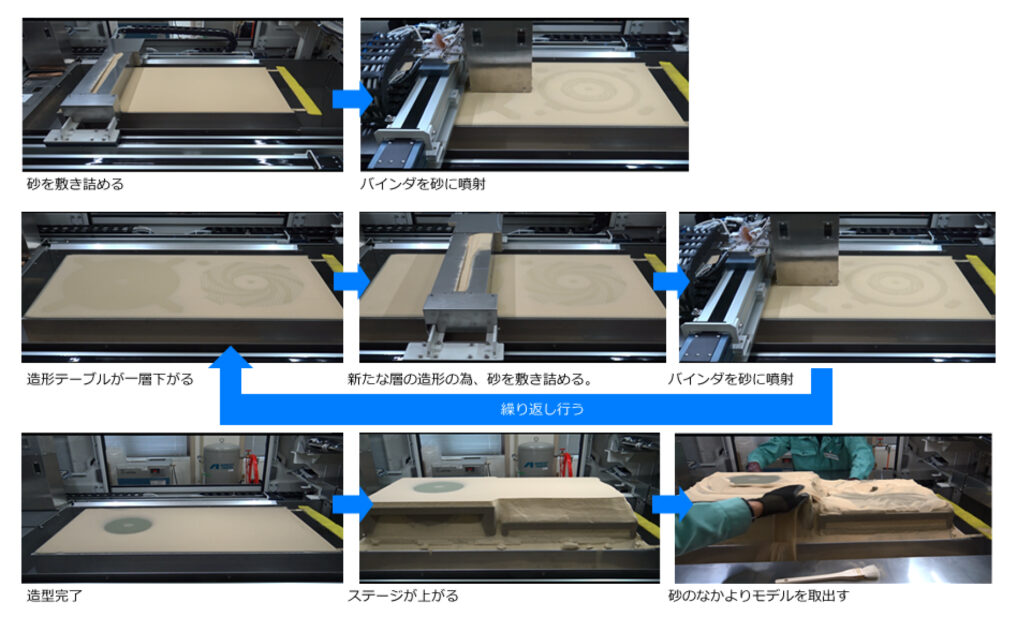

まず、砂型積層3Dプリンターにより、鋳型がどのように製作されるのか、順を追ってみてみましょう。

- コンピュータ上で3Dモデルを設計する。

- 3Dモデルを薄い層に分割し、プリンターが一層ずつ積み重ねていくことを可能にする。

- 3Dプリンターに砂の薄い層を敷く→砂の特定の部分に接着剤を噴射→砂が固まり、層が形成される→新しい砂の層を敷き、再度接着剤を噴射する。

- 積層が完了したら、余分な砂を取り除き、完成した鋳型を取り出す。

簡単になりますが、1~4の流れで、3Dプリンターによって鋳型が製作されます。

次に、砂型積層3Dプリンターのメリットとデメリットについてみてみましょう。

メリット

【設計自由度の向上】

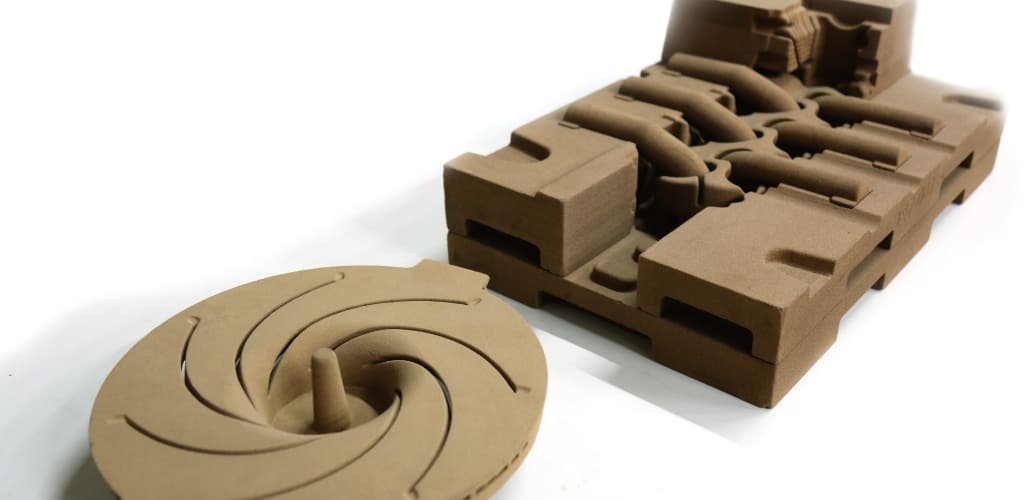

砂型3Dプリンターは、複雑な形状や内部構造を持つ部品の砂型を造形できます。従来の木型では難しかったデザインや流路の自由度が高まります。

【リードタイムの短縮】

木型製作と組み立ての工程を省略できるため、製品の鋳造プロセスが迅速に行えます。

【コスト削減】

木型の製作や保管、廃棄にかかるコストを削減できます。

【持続可能性】

砂型は再利用できるため、環境への負荷が低いです。

デメリット

【積層痕】

砂型3Dプリンターは積層痕が目立ちやすいことがあり、表面の滑らかさが求められる場合には向かないことがあります。

【高コスト】

砂型積層3Dプリンター自体の価格が高く、導入コストが大きいです。また、特殊な砂や接着剤が必要であり、これらの材料費が高額になることがあります。

【技術の複雑さ】

操作やメンテナンスには、専門的な知識と技術が求められ、熟練したオペレータやエンジニアが必要となります。

砂型積層3Dプリンターは多くのメリットを持つ一方で、これらのデメリットを考慮した上での導入が求められます。

砂型3Dプリンターは、鋳造業界で注目されており、金属部品の製造プロセスを効率化するために幅広く活用されています。具体的には、自動車産業でのエンジン部品の鋳型製作、航空宇宙産業では、航空機用のエンジンのタービンブレードの鋳型製作に使用されています。また、医療分野では、義肢やインプラントの鋳型製作に砂型積層3Dプリンターを使用し、患者の体にぴったり合うようにデザインすることが可能になりました。

砂型積層3Dプリンターは、鋳造業界において更なる進化が期待されており、今後の進展が楽しみな存在です。